背もたれの耐久性テストには、240ポンドの静荷重が使用されています。

1958年、Charles & Ray Eamesの勧めに応じて、George NelsonとHerman MillerのオーナーD.J. De Preeは、デザイナーが製品プロトタイプの実験やテストができるスペースを作りました。そうして誕生したTest Labは、60年以上経った今、オープン当時とは様変わりしています。かつては機械装置(ケーブルやプーリー、ウェイトキャニスター、空気圧コンポーネント)がぎっしり詰まった古い修理工場でしたが、現在は飛行機の格納庫ほどの広さの精密ラボとなり、速度や衝撃を極限まで測定できる技術的に高度な機械が設置されています。

このラボはミシガン州ホランドのデザインヤードの製造ゾーンの中心に位置し、両側にはメーカースペースと製品デザインスタジオが配置されています。それは、さまざまなマシンやツールが輝きを放つ、イノベーターのための広大な実験室です。床には安全テープが貼られ、赤と緑のライトが点滅し、機械や操作に詳しい者だけが理解できるコードで情報が伝達されています。

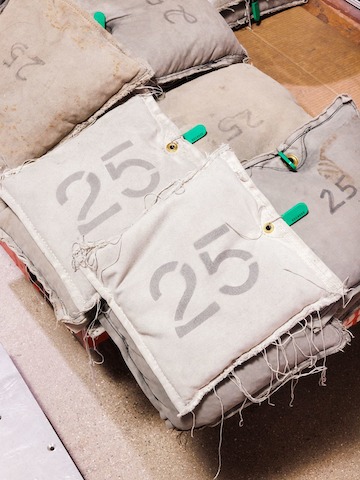

耐久性テストの機械がリズムを刻み、おもりが入った袋が、チェアの座面に無造作に落ちていく。圧力の増減で揺れるアームパッド。何日も回転し続けるキャスター。これはすべて設計の背後にある科学的原理を検証しています。

技術者たちは、タスク チェアから上下昇降デスク、パネルやベンチシステムに至るまで、さまざまな製品について約2,500種類のテストを実施しています。耐荷重テストと耐久性テストでは、最悪のシナリオを、アームレストパーチャーや背もたれ、フットタッカーにおいて再現しています。荷重は、吊り下げられた棚が崩壊するまで増加されます。機械が、限界まで家具をストレッチさせます。摩耗のシミュレーションでは、ロボット工学を駆使して、数か月、数年、あるいは耐用年数における使用状態を短時間で再現します。故障を再現してリバースエンジニアリングを行うことも多々あります。彼らに言わせれば、失敗こそが面白さなのだと。「チェアが賞賛を浴びるのは、ベンチシステムが最大4〜5,000ポンドという厳しい耐荷重試験を受けているからです」と、ラボのテストサービスマネージャーであるエンジニアのKyle Wrightは述べています。

BIFMA(Business and Institutional Furniture Manufacturers Association)のガイドラインは、製品性能の業界標準を定めていますが、Herman Miller製品はしばしばその要件を上回っています。背もたれの耐久性テスト、つまり「リーンバック」テストでは、75〜100ポンドの力で120,000サイクルものリクライニングを行う必要があります。Herman Millerでは、1,000,000サイクルを実行します。その理由は、すべて保証のためです。テストされる製品の多くは12年保証です。つまり、1日24時間、年中無休で365日、これを12年間です。これは技術者にとって、確実に高い基準を満たすことへのコミットメントを意味します。「私たちは品質の見張り役なのです」とKyle Wrightは述べています。

Test Labにおける品質と完全性の意義を理解するには、その起源に目を向けることが重要です。1948年、NelsonがHerman Millerのために初めて手掛けた家具コレクションには、前書きに品質を含むいくつかの原則を記載したカタログが付属しており、これがわずか10年後にTest Labへと発展しました。

そこにNelsonは、こう書いています。「何を作るかが重要です。他の企業と同様に、Herman Millerも米国経済の規則に縛られていますが、一般的な価格帯の製品と競合するため、あるいはその他の理由から、製品の質や仕上げなどに同社が妥協しているのを見たことがありません。」

1978年、デザイン評論家のRalph Caplanは、Herman MillerのPresident’s Clubの会合で「Eamesと品質」というテーマで講演を行いました。(この講演は、後にエッセイ「Doing Quality」として出版されました)。彼は、創作行為には「失敗を厭わない」姿勢が必要であると、Eamesオフィスのデザイナーの1人であるPeter Pearceの言葉を引用し、「できる限り良い」デザインを生み出すことを提案しました。

重量のある大きな金属球を備えた「スイングインパクト」カート。

製品を曲げる、回転させる、突く、叩く、落とす、液体をかけるというすべてのテストは、確固たる保証を提供するために役立っています。毎日違う人が座るチェアもあれば、世代を超えて受け継がれていくチェアもあります。Test Labの上級技術者であるCurt Vandurenは「私たちは、耐久性が高い製品を作ろうとしているのです。なぜ価格かこれほど高いのかという意見も耳にしますが、チェアの素材が何で、どのような技術が駆使されているのかに注目してほしいですね。そして、長く愛用されるチェアとしての品質を備えていることを」と述べました。

エンジニアのKyle Wrightによれば、製品の発売には3〜5年はかかり、その間、6〜10の異なるビルドが作成されテストを受けます。簡単なテストもあれば、複雑なテストもあります。彼は、何年も前に実施されたオフィスのパネルやパーティションなどのシステムテストが特に記憶に残っていると振り返ります。技術者のSteve Arendsenがその様子について、「棚とワークサーフェスが引き下ろされる様子をシミュレートするために、すべてを油圧装置でつなぎました。失敗を糧にするとは、まさにこのこと。それらは破裂したんです。つまり、パネルが飛んだんです」と説明しました。