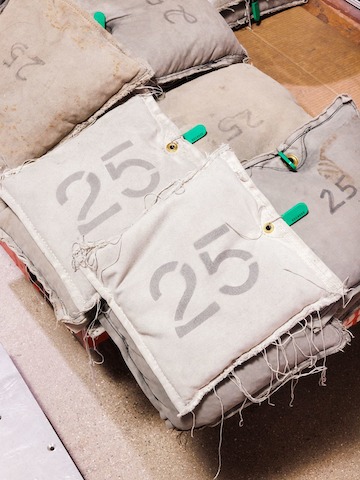

240 libbre (108,86 kg) di peso statico pronte per il test di durata dello schienale.

Nel 1958, su pressante richiesta di Charles e Ray Eames, George Nelson e il proprietario di Herman Miller, D.J. De Pree, crearono uno spazio che permetteva ai designer di sperimentare prototipi ed eseguire test sui prodotti. Oltre sessant'anni dopo, il Test Lab ha un aspetto molto diverso da allora. Quella che una volta era una vecchia autofficina, ingombra di utensili e strumenti meccanici (cavi, pulegge, pesi e persino componenti pneumatici) è stata trasformata in un moderno laboratorio grande quanto un'aviorimessa, con macchinari tecnologicamente avanzati in grado di misurare la velocità e l'impatto con grande precisione.

Il laboratorio è situato nel cuore dell'area di produzione, nel Design Yard di Holland, in Michigan, nei pressi dello spazio riservato ai produttori e dello studio di design dei prodotti. Lo si potrebbe descrivere come il laboratorio di uno stagnino, o meglio: il gigantesco parco giochi di uno stagnino, luccicante e pieno di macchinari pesanti. A terra, i pavimenti sono marcati con del nastro di sicurezza, mentre le luci rosse e verdi che si accendono e si spengono fanno pensare a un linguaggio segreto usato dai macchinari.

Il rumore ritmico dei macchinari per i test di durata che riempie l'aria. Pesi che si abbattono impietosi sul sedile di una sedia. Imbottiture dei braccioli che si alzano e si abbassano al variare della pressione a cui sono sottoposte. Ruote che girano per giorni interi: tutto in nome della scienza che anima il design.

I tecnici conducono circa 2.500 test differenti, su una vasta gamma di prodotti che va dalle sedute da lavoro alle scrivanie regolabili in altezza e ai sistemi costituiti da scrivanie e pannelli. I test di carico e durata ricreano gli scenari peggiori: persone che si siedono sui braccioli, che reclinano lo schienale e che appoggiano i piedi. Gli scaffali sospesi sono soggetti a carichi sempre più pesanti fino a quando non cedono. I macchinari sottopongono gli arredi a trazioni al limite del possibile. Per simulare l'usura, viene utilizza la robotica per riprodurre gli effetti di mesi, anni o una vita intera di utilizzo in un periodo di tempo ridotto. Spesso, i tecnici eseguono il reverse engineering ricreando un guasto. Per molti di loro, la parte più divertente sta proprio nel guasto. "Le sedie si prendono tutta la gloria, ma i sistemi di pannelli e scrivanie vengono sottoposti a prove di carico molto più impegnative, con un peso morto che può arrivare a 4-5.000 libbre (1,8-2,2 tonnellate) su un solo sistema", spiega Kyle Wright, ingegnere responsabile dei servizi di testing presso il laboratorio.

In un angolo del laboratorio, al ripario dal rumore e dal movimento costante, i tecnici eseguono test chimici con diversi becher riempiti di soda, sudore, disinfettante e così via. In alcune sale vengono simulate condizioni di calore, umidità o freddo: un test importante per la spedizione dei prodotti con qualsiasi condizione atmosferica. Ogni problema che emerge, o che potrebbe emergere, viene affrontato con metodo scientifico e analizzato in modo rigoroso. Dopo i test, il team del laboratorio raccoglie i dati non elaborati per stabilire se un design ha superato o meno le prove.

Le linee guida della BIFMA (Business and Institutional Furniture Manufacturers Association) definiscono lo standard di settore per le prestazioni dei prodotti, ma i prodotti Herman Miller vanno spesso ben oltre i requisiti. Prendiamo ad esempio il test di durata dello schienale, che richiede 120.000 cicli di inclinazione all'indietro con una forza compresa tra 75 e 100 libbre (34-45 kg circa). Herman Miller esegue 1.000.000 di cicli. Perché? La risposta è nella garanzia. Molti dei prodotti testati hanno una garanzia di 12 anni, ma sono anche garantiti 24 ore su 24, sette giorni su sette, 365 giorni all'anno. Per i tecnici, invece, c'è in ballo la loro stessa integrità. "Noi siamo i custodi della qualità", afferma Wright.

Per comprendere l'importanza che rivestono qualità e integrità nel Test Lab, dobbiamo tenere conto delle sue origini. Nella prefazione al catalogo che accompagnava la prima collezione di elementi d'arredo disegnata da Nelson per Herman Miller, nel 1948, troviamo in nuce alcuni principi importanti, inclusa la qualità, ad anticipare ciò che il Test Lab sarebbe diventato appena dieci anni più tardi.

"Ciò che facciamo è importante", scriveva Nelson. "Come tutte le altre aziende, Herman Miller è controllata dalle regole dell'economia americana, ma io non gli ho ancora visto fare economia di qualità nella costruzione e nelle finiture allo scopo di rientrare in una fascia di prezzi popolare, né per alcuna altra ragione".

Nel 1978, il critico del design Ralph Caplan tenne un discorso alla riunione del President's Club di Herman Miller sul tema "Eames e la qualità". Successivamente, il discorso venne pubblicato sotto forma di saggio dal titolo "Doing Quality". Il critico sosteneva che per realizzare un design che fosse "il migliore possibile", idea parafrasata da uno dei designer di Eames Office, Peter Pearce, qualsiasi atto creativo deve avere in sé anche la "disponibilità a sbagliare".

Carrello oscillante pronto all'impatto e zavorrato con una palla da demolizione.

Tutti i test che piegano, sollecitano, punzecchiano, inzuppano e fanno girare, oscillare e cadere questi prodotti contribuiscono alla solida garanzia dell'azienda, e non solo. Mentre alcune sedie sono destinate all'uso da parte di persone diverse ogni giorno, per tutto il giorno, altre potrebbero essere tramandate di generazione in generazione. "Cerchiamo di creare qualcosa che possa resistere", afferma Curt Vanduren, tecnico senior del Test Lab. "A coloro che si chiedono perché una sedia costi così tanto, io rispondo che non hanno idea della quantità di lavoro che c'è dietro, né di cosa ci si aspetterà da quella sedia per tutto il suo ciclo di vita".

Wright spiega che il lancio di un prodotto può richiedere da tre a cinque anni e da sei a dieci versioni diverse, ognuna della quali viene sottoposta a prove. Alcuni dei test sono più semplici, altri decisamente no. Ricorda il test di un sistema particolarmente memorabile, risalente a diversi anni fa, che includeva pannelli e partizioni per ufficio. "Abbiamo collegato tutto a un sistema idraulico, per simulare l'abbassamento di scaffali e piani di lavoro", spiega il tecnico Steve Arendsen. "Portato al limite, il sistema è praticamente esploso. I pannelli stavano letteralmente volando".

Il tecnico Steve Arendsen trova un momento di pace e tranquillità nel suo ufficio all'interno del Test Lab: una camera climatica riconvertita.

Dal momento che questi test portano spesso alla distruzione dei prodotti, lo sviluppo iniziale spesso prevede materiali rudimentali. "Assistiamo all'intero processo delle sedie, a partire dal modello in cartone e nastro adesivo", afferma Vanduren. Ma non sono solo i design iniziali a essere maltrattati: ogni fase del ciclo di vita del prodotto viene sottoposta a test. Ai tecnici, che hanno imparato ad apprezzare questi pezzi, dispiace un po'. Come sostiene Arendsen: "È un peccato veder andare a fuoco una bella Aeron".

"Noi siamo i custodi della qualità."

- Kyle Wright, responsabile dei servizi di testing