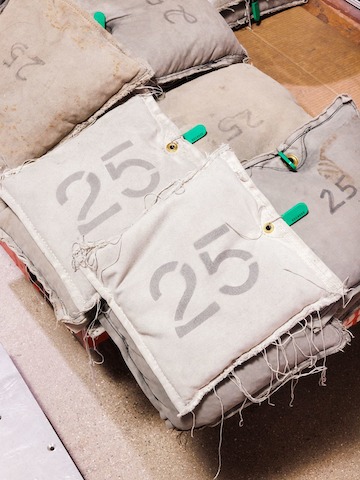

Plus de 108 kilos de poids statique sont en place pour un test de durabilité du dossier.

En 1958, à la demande de Charles et Ray Eames, George Nelson et D.J. De Pree, fondateur d'Herman Miller, ont créé un espace où les designers pouvaient expérimenter des prototypes et mener à bien des tests sur les produits. Plus de six décennies plus tard, le Test Lab a bien changé par rapport à ses débuts. L'ancien atelier de réparation encombré de dispositifs mécaniques (câbles, poulies, poids, et même composants pneumatiques) est aujourd'hui un laboratoire de la taille d'un hangar d'avion où des machines à la pointe de la technologie sont capables de mesurer la vitesse et l'impact avec une très grande précision.

Situé au cœur de la zone de fabrication du Design Yard à Holland, dans le Michigan, il est adjacent à l'espace des fabricants et au studio de design produit. On pourrait le décrire comme un laboratoire de bricolage : une sorte de terrain de jeu géant et rutilant doté d'équipements lourds. Un marquage de sécurité balise le sol et des lumières rouges et vertes s'allument et s'éteignent, exprimant un langage machine secret.

Le rythme des machines dédiées aux tests de durabilité remplit l'air. Les sacs lestés tombent sans ménagement sur l'assise d'un siège. Les manchettes d'accoudoir se déforment au gré d'une pression croissante et décroissante. Les roulettes tournent pendant des jours et des jours, tout cela au nom de la science qui se cache derrière le design.

Nos techniciens réalisent quelque 2 500 tests différents sur notre gamme de produits, des sièges de travail aux bureaux réglables en hauteur en passant par les systèmes de séparations et d'aménagements de postes de travail. Les tests de charge et de durabilité reproduisent les pires scénarios : les utilisateurs qui pèsent de tout leur poids sur les accoudoirs, ceux qui aiment forcer l'inclinaison du dossier et ceux qui n'hésitent pas à s'asseoir de travers. Les étagères suspendues sont invitées à supporter du poids supplémentaire jusqu'à effondrement. Les machines soumettent le mobilier à des étirements éprouvants. La simulation d'usure fait appel à la robotique pour reproduire, dans une fenêtre de temps limitée, les effets de mois, d'années, voire de toute une vie d'utilisation. Les techniciens font souvent de l'ingénierie inverse en reproduisant une défaillance. Posez-leur la question : beaucoup vous diront que c'est dans la résolution des défaillances que réside le plaisir. « Les sièges récoltent toute la gloire, mais les systèmes de séparations et d'aménagements des postes de travail sont soumis à des tests de charge qui mobilisent nettement plus de ressources : jusqu'à 1 814 à 2 267 kilos de poids mort sur un seul système », explique l'ingénieur Kyle Wright, responsable des services de test pour le Lab.

Dans un coin du laboratoire, un peu à l'écart du bourdonnement permanent, les techniciens effectuent des tests chimiques, armés d'un assortiment de béchers : soda, transpiration, désinfectant. Des enceintes spéciales simulent diverses conditions de chaleur, d'humidité ou de froid : un test pour le moins important quand les produits sont expédiés sous diverses conditions météorologiques. Chaque problème qui survient, ou qui pourrait survenir, est traité selon la méthode scientifique et rigoureusement analysé. À l'issue des tests, l’équipe du Lab collecte des données brutes pour déterminer si tel ou tel design est validé ou non.

Les directives de la BIFMA (Business and Institutional Furniture Manufacturers Association) établissent les normes de l'industrie en matière de performances des produits, même si les gammes Herman Miller vont souvent au-delà de ces exigences. Prenons le test de durabilité des dossiers, ou « l'inclinaison en arrière », dont le critère est fixé à 120 000 cycles d'inclinaison, avec une force de 34 à 45 kilos. Herman Miller a fait le choix de réaliser 1 000 000 de cycles. Pourquoi ? Pour tenir les promesses de la garantie. De nombreux produits testés bénéficient en effet d'une garantie de 12 ans : 12 ans, oui. Mais aussi 24 heures sur 24, sept jours sur sept, 365 jours par an. Pour les techniciens, cet engagement va encore plus loin : c'est leur intégrité qui est en jeu. « Nous sommes les gardiens de la qualité », souligne K. Wright.

Pour comprendre l'importance qu'occupent la qualité et l'intégrité au Test Lab, il faut revenir aux origines. En 1948, la première collection de mobilier de G. Nelson pour Herman Miller s'accompagnait d'un catalogue dont l'avant-propos posait les bases de plusieurs principes, notamment la qualité, un choix annonciateur de ce qui allait devenir le Test Lab dix ans plus tard.

« Ce que nous fabriquons est important », écrivait G. Nelson. « Comme toute entreprise, la société Herman Miller est gouvernée par les règles de l'économie américaine, mais je ne l'ai encore jamais vu lésiner sur la qualité de la fabrication ou des finitions simplement pour se conformer à une fourchette de prix, ni aucune autre raison. »

En 1978, le critique de design Ralph Caplan a prononcé un discours à l'occasion de la réunion du President's Club d'Herman Miller sur le thème « Eames et la qualité » (cette intervention sera plus tard imprimée sous la forme d'un essai intitulé « Doing Quality ».) Il y suggérait de créer un design qui soit « aussi bon que possible », une idée reprise de l'un des designers de Eames Office, Peter Pearce : tout acte créatif doit également inclure une « volonté d'échouer ».

Le chariot à « effet de balancier » est doté d'une boule de démolition lestée.

Tous ces tests, s'évertuant à plier, faire tourner, pousser, frapper, déformer, faire tomber et éteindre ces produits, contribuent à étayer la solide garantie proposée par l'entreprise, sans concessions. Si certains sièges sont amenés à accueillir une personne différente chaque jour, tout au long de la journée, d'autres peuvent être transmis de génération en génération. « Notre mission est de créer des choses qui durent dans le temps », explique Curt Vanduren, technicien senior du Test Lab. « On nous demande parfois : « Pourquoi ce siège coûte-t-il si cher ? » Et je réponds : « Vous n'avez pas idée de tout ce qui a été investi dans ce siège. Ni de ce qui va lui être demandé tout au long de sa durée de vie. »

K. Wright explique que le lancement d'un produit peut prendre de trois à cinq ans, avec six à dix versions différentes, chacune soumise à des essais. Certains tests sont relativement simples, d'autres ne le sont vraiment pas. Il se souvient, il y a plusieurs années de cela, d'un test particulièrement mémorable sur des séparations et cloisons de bureau. « Nous avions tout relié avec un système hydraulique afin de simuler l'abaissement d'étagères et d'une surface de travail », explique le technicien Steve Arendsen. « En poussant le test jusqu'au point de rupture, l'installation a volé en éclats. Je veux dire, les panneaux de séparation volaient. »

Le technicien Steve Arendsen savoure un moment de paix et de tranquillité au sein du Test Lab dans son bureau, une ancienne enceinte climatique pour essai d'humidité reconvertie.

Ces tests pouvant souvent induire la destruction de produits, les premières phases de développement se font régulièrement avec des matériaux rudimentaires. « Nous suivons les sièges tout au long du processus, en commençant avec du carton et du ruban adhésif », explique C. Vanduren. Et ce ne sont pas seulement les premières conceptions qui sont mises à l'épreuve : chaque étape du cycle de vie du produit est testée. Pour les techniciens qui en sont venus à admirer ces pièces, c'est un peu douloureux. S. Arendsen ironise : « C'est triste de voir un bel Aeron partir en fumée. »

« Nous sommes les gardiens de la qualité. »

—Kyle Wright, responsable des services de tests