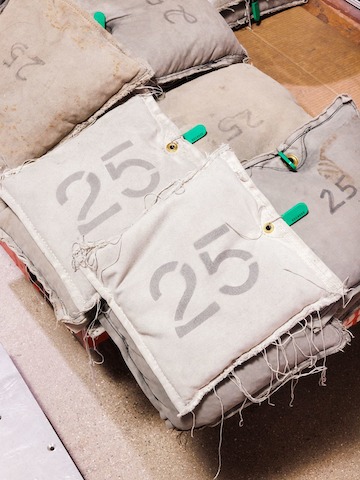

240 libras de peso estático están listas para la prueba de durabilidad de la espalda.

En 1958, a instancias de Charles y Ray Eames, George Nelson y el propietario de Herman Miller, D.J. De Pree creó un espacio donde los diseñadores podían experimentar con prototipos de productos y pruebas. Más de seis décadas después, el Test Lab luce diferente a cuando abrió por primera vez. Lo que alguna vez fue un antiguo taller de reparación repleto de dispositivos mecánicos (cables, poleas, contenedores de peso e incluso componentes neumáticos) es ahora un laboratorio de precisión del tamaño de un hangar de aviones, con máquinas tecnológicamente avanzadas que pueden medir la velocidad y el impacto hasta el enésimo grado.

El laboratorio se encuentra en el centro de la zona de fabricación en Design Yard en Holland, Michigan, flanqueado por el estudio de diseño de productos y espacio de los creadores. Es lo que podría describirse como el laboratorio de un inventor; o mejor, un patio de juegos gigantesco, reluciente y repleto de maquinaria pesada para un inventor. Los pisos están marcados con cinta de seguridad y luces rojas y verdes parpadean, indicando un lenguaje de máquinas secreto.

El ritmo de las máquinas de la Prueba de Durabilidad llena el aire. Las bolsas con peso caen bruscamente en el asiento de una silla. Los descansabrazos se balancean al aumentar y disminuir la presión. Las ruedas giran durante días sin parar, todo en nombre de la ciencia detrás del diseño.

Los técnicos realizan unas 2500 pruebas diferentes en productos que van desde sillas de trabajo hasta escritorios de altura ajustable y sistemas tipo benching. Las pruebas de carga y durabilidad recrean los peores escenarios: descansabrazos, apoyadores de respaldo, accesorios para pies. Se agrega mayor peso a los estantes colgados hasta que colapsan. Las máquinas realizan estiramientos agotadores sobre los muebles. La simulación de desgaste utiliza robótica para recrear meses, años o incluso toda una vida de uso en un período de tiempo más corto. Los técnicos a menudo realizan ingeniería inversa recreando una falla. Y si les preguntas a muchos de ellos, en el fracaso está la diversión. “Las sillas se llevan la gloria, pero los sistemas benching se someten a pruebas de carga, y éstas requieren mucha más mano de obra: hasta entre 4000 y 5000 libras de peso muerto en un sistema”, dice el ingeniero Kyle Wright, gerente de servicios de pruebas de el laboratorio.

En un rincón del laboratorio, apartados del constante zumbido, los técnicos realizan pruebas químicas con una variedad de vasos de precipitados: refrescos, sudor, desinfectante. Hay cámaras que simulan calor, humedad o frío, una prueba importante cuando los productos se envían en todo tipo de condición climática. Cada problema que surge (o que potencialmente podría surgir) se trata según el método científico y se analiza rigurosamente. Después de las pruebas, el equipo del laboratorio recopila datos sin procesar para determinar si un diseño está aprobado o no.

Las directrices de la Asociación de fabricantes de muebles empresariales e institucionales (Business and Institutional Furniture Manufacturers Association, BIFMA) establecen el estándar de la industria para el rendimiento de los productos, aunque los productos Herman Miller a menudo van más allá de los requisitos. Considera la prueba de durabilidad de la espalda, o de “inclinarse hacia atrás”, que requiere 120,000 ciclos de reclinación, con una fuerza de entre 75 y 100 libras. Herman Miller realiza 1,000,000 ciclos. ¿Por qué? Todo tiene que ver con la garantía. Muchos de los productos probados cuentan con una garantía de 12 años: 12 años, sí, pero también durante las 24 horas del día, los siete días de la semana, los 365 días del año. Para los técnicos esto va aún más allá: su integridad está en juego. “Somos los guardianes de la calidad”, dice Wright.

Para comprender la importancia de la calidad y la integridad en el Test Lab, es importante observar sus orígenes. La primera colección de muebles de Nelson para Herman Miller en 1948 incluía un catálogo adjunto que establecía las bases de varios principios en su prólogo, incluida la calidad (un buen precursor de lo que se convertiría en el Test Lab apenas una década después).

“Lo que haces es importante”, escribió Nelson. “Herman Miller, al igual que todas las demás empresas, se rige por las normas de la economía estadounidense, pero todavía no los he visto escatimar en la calidad de la construcción o el acabado para adecuarse a un determinado nivel de precio, ni por ninguna otra razón”.

En 1978, el crítico de diseño Ralph Caplan pronunció un discurso en la reunión del President's Club de Herman Miller sobre el tema “Eames y la calidad”. (La conferencia se publicaría más tarde como un ensayo, “Doing Quality”). Él sugirió hacer un diseño que fuera “tan bueno como podría ser”, una idea parafraseada de uno de los diseñadores del personal de Eames Office, Peter Pearce, que indica que todo acto creativo también debe incluir una “voluntad de fracasar”.

El carro “Impacto oscilante” cuenta con una bola de demolición con peso.

Todas las pruebas que doblan, giran, golpean, empujan, balancean, dejan caer y sumergen estos productos ayudan a cumplir con la sólida garantía de la empresa, y más. Mientras que algunas sillas pueden tener un usuario diferente cada día, durante todo el día, otras sillas pueden pasar de generación en generación. “Estamos tratando de hacer algo que pueda resistir”, dice Curt Vanduren, técnico senior del Test Lab. “Escuchamos: '¿Por qué la silla cuesta tanto?' Y les digo que no tienen idea de lo que hay en esa silla. Y lo que se espera de esa silla a lo largo de su vida”.

Wright dice que el lanzamiento de un producto puede tardar entre tres y cinco años, con entre seis y diez versiones diferentes, cada una sujeta a pruebas. Algunas de las pruebas son sencillas y otras, decididamente, no lo son. Recuerda una prueba de sistemas particularmente memorable hace muchos años que incluía paneles y mamparas de oficina. “Conectamos todo con sistema hidráulico para simular que se derriban estantes y una superficie de trabajo”, dice el técnico Steve Arendsen. “Llevar eso al fracaso, prácticamente explotó. Quiero decir, los paneles volaban”.

El técnico Steve Arendsen encuentra un momento de paz y tranquilidad en el laboratorio de pruebas de su oficina: una cámara de choque de humedad reconvertida.

Debido a que estas pruebas a menudo pueden incluir la destrucción de productos, el desarrollo temprano incluye con frecuencia materiales rudimentarios. “Vemos las sillas durante todo el proceso, empezando por el cartón y la cinta adhesiva”, dice Vanduren. Y no son sólo los primeros diseños los que reciben golpes: cada etapa de la vida útil del producto se somete a una prueba. A los técnicos que han llegado a venerar estas piezas les duele un poco. Como dice Arendsen: “Es una lástima ver cómo una bonita Aeron se incendia”.

“Somos los guardianes de la calidad”.

—Kyle Wright, Gerente de Servicios de pruebas